孙金声1, 2,杨景斌1,白英睿1,吕开河1,刘锋报1

(1. 中国石油大学(华东)石油工程学院,山东青岛 266580;2. 中国石油集团工程技术研究院有限公司,北京 102206)

基金项目:国家自然科学基金基础科学中心项目“超深特深层油气钻采流动调控”(52288101);国家自然科学基金面上项目“油基钻井液纳微米劣质固相选择性絮凝机制及控制方法研究”(52174014);国家自然科学基金面上项目“超深裂缝性地层温敏黏结强化桥接承压堵漏机理”(52374023)

摘要:系统论述目前国内外深层超深层钻井液技术研究进展,分析存在的关键问题并提出未来发展方向。针对深层超深层复杂油气层钻井过程中面临的高温高压高应力、裂缝发育、井壁失稳、钻井液漏失等问题,国内外学者研发了深层超深层抗高温高盐水基钻井液技术、抗高温油基/合成基钻井液技术、储层保护钻井液技术以及钻井液防漏堵漏技术,但仍存在抗高温高压和高应力能力不足、井壁易失稳以及钻井液漏失严重等关键问题。由此提出未来深层超深层钻井液技术的发展方向:①抗高温高盐水基钻井液技术需致力于提升高温稳定性,改进流变性能,强化滤失量控制,提高与地层的相容性。②抗高温油基/合成基钻井液技术需在高温稳定剂、流型调节剂等低毒易降解的环保型添加剂和相关配套技术方面进一步攻关。③储层保护钻井液技术应致力于新型高性能添加剂和材料的研究,通过引入先进的传感器网络和人工智能算法,完善实时监测技术。④钻井液防漏堵漏技术应更加注重智能化技术的集成与应用、高性能堵漏材料的研发与应用、多元化堵漏技术与方法的探索以及环境保护与安全生产意识的提高。

关键词:深层超深层钻井;抗高温钻井液;储层保护;钻井液防漏堵漏;安全环保;技术展望

0 引言

近年来,中国石油和天然气消费需求逐年增长,油气供应对外依存度仍居高位。2022年,中国原油对外依存度达71.2%,远高于国际石油安全警戒线,天然气对外依存度为40.2%,严重影响中国能源安全,迫切需要提升油气自给能力[1]。中国深层油气资源潜力巨大,探明程度低,是未来油气勘探开发的现实领域[2]。目前深层(大于4 500 m)、超深层(大于6 000 m)钻完井技术仍然面临着严峻的挑战,井底超高温高压、高应力、裂缝发育,容易产生储层损害、井壁失稳以及恶性井漏等严重问题。

在深层超深层钻进过程中,钻井液技术面临的诸多挑战主要包括[3-6]:①深层超深层钻井井壁易失稳,裸眼段长、裂缝多,易掉块、垮塌,导致阻卡等问题。井壁稳定受钻井液冷却、亚临界水等因素影响,失稳机制复杂且稳定技术有限。②深层钻井时,钻井液需应对高温、高压和高应力环境。超高温、高压和高应力环境下会使处理剂材料降解以及结构发生变化等,导致钻井液的性能难以控制。③深层超深层因天然裂缝和断层发育而容易漏失,且难以堵漏。裂缝性高压气藏中的天然气易随钻井进入井筒,可能引发井喷,加上漏失安全密度窗口狭窄,选择安全钻井液密度窗口难度大。

针对深层超深层钻井液技术面临的上述难题,本文综述了抗高温高盐水基钻井液技术、油基/合成基钻井液技术、储层保护钻井液技术以及钻井液防漏堵漏技术的研究进展,明确了目前国内外深层超深层钻井液技术存在的关键问题,进而提出未来深层超深层钻井液技术的发展方向。

1 深层超深层钻井液技术研究进展

针对深层超深层复杂油气钻井过程中面临的高温高压高应力、裂缝发育、井壁失稳、钻井液漏失等问题,国内外专家学者研发了抗高温高盐水基钻井液技术、抗高温油基/合成基钻井液技术、储层保护钻井液技术以及钻井液防漏堵漏技术,能够较好地解决井壁失稳、钻井液漏失等难题。

1.1 抗高温高盐水基钻井液技术

随着油气勘探向深层、超深层拓展,传统钻井液已无法满足高温、高盐等极端环境要求。抗高温高盐水基钻井液技术旨在提高钻井液的耐高温、耐盐性能,并确保在深层钻探中的稳定性。

1.1.1 抗高温磺化/聚磺水基钻井液

中国抗高温水基钻井液大致经历了钙处理、磺化和聚磺类3大发展阶段。钙处理钻井液通过钙离子抑制黏土分散,改善高温条件下的滤失造壁性能和流变性能;磺化钻井液是以磺化褐煤、磺化酚醛树脂等为处理剂配制而成的钻井液,可抗温180 ℃,但抗盐、抗钙能力较弱,主要适用于深层淡水钻井[7];聚磺钻井液是在磺化钻井液的基础上引入抗温、抗盐聚合物处理剂,提高体系流变性能和滤失性能,使体系的抗温能力提升至200 ℃及以上[8]。在聚磺钻井液研究中,主要关注其性能优化和适应性改进,通过调整不同相对分子质量聚合物所占的比例以及膨润土的含量,可以改善其流变性能;通过增大高相对分子质量聚合物包被剂的加量或加入适量无机盐,可以增强其抑制性。此外,针对深层的不同井段和地层特点,可调整聚磺钻井液处理剂种类以实现最佳的钻井效果。

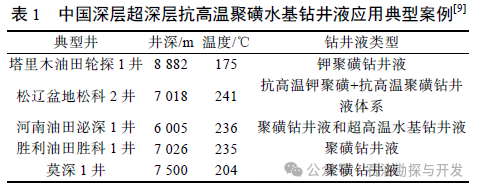

目前,中国抗高温水基钻井液以聚磺钻井液体系为主,其中盐水抗温最高达220 ℃,淡水抗温最高达240 ℃[9]。松辽盆地松科2井井深7 018 m,井底温度高达241 ℃,借助抗高温钾聚磺和抗高温聚磺钻井液体系实现了顺利完钻,并创造了当时国内最高温度(241 ℃)条件下的钻进新纪录;塔里木轮探1井井深8 882 m,井底温度175 ℃,使用钾聚磺钻井液体系成功完钻,创当时亚洲陆上第1深井纪录[9]。表1展示了现阶段中国深层超深层抗高温聚磺水基钻井液应用典型案例。

国外抗高温磺化水基钻井液以木质素磺酸盐水基钻井液为主,在美国路易斯安娜和庞洽特雷恩湖的高温深井钻井应用中,抗温最高可达260 ℃[9]。同时,贝克休斯公司以2-丙烯酰胺-2-甲基丙磺酸与丙烯酰胺、不同长链的烷基丙烯酰胺等单体合成系列抗高温磺化高相对分子质量聚合物以及高温稳定剂,并通过添加无机盐等材料制备了聚磺钻井液体系,在南海崖城21-1-3井实现了较好的应用[10]。

1.1.2 抗高温聚合物类水基钻井液

国外抗高温聚合物类钻井液技术研究起步早、发展快,早在20世纪60年代就开始了聚合物类钻井液的研发与应用[1]。目前,国外在抗高温聚合物类水基钻井液的研究方面取得了显著进展,不断开发出新型处理剂以提高钻井液在高温、高盐等恶劣环境下的性能稳定性,为深井、超深井的钻探提供了重要的技术支持。M-I SWACO公司研发了抗温达232 ℃、密度达2.20 g/cm3的聚合物钻井液体系,耐温耐盐抗污染,对 地层损害小[11]。哈里伯顿和壳牌联合研发了一种抗高 温聚合物水基钻井液技术,井眼清洁效果佳,能将硬质砂岩水平井平均机械钻速提高8倍以上,在井底温度193.3 ℃的阿联酋Hail油田成功应用[12]。M-I SWACO公司研发了抗温204 ℃、密度最高达2.30 g/cm3的聚合物水基钻井液体系,大大提高了水基钻井液的抗污染能力和储层保护效果,在长时间高温老化条件下依旧保持良好的沉降稳定性[9]。Wandji等[13]设计了一种新型高密度聚合物纳米复合材料,将具有热增稠效应、两性特性的乙烯基功能化纳米二氧化硅(VMS)作为纳米填料,形成热稳定的聚合物纳米复合材料-膨润土杂化体系,该体系在220 ℃和NaCl质量分数达20%条件下,黏度保持率超过60%,黏度衰减幅度低,在高盐高温钻井中应用效果较好。

目前,国内在抗高温聚合物类水基钻井液方面的研究正不断取得新进展,通过研发新型添加剂、改进填料与应用改性技术等来努力提升钻井液在高温等恶劣环境下的稳定性。中国成功应用的典型抗高温聚合物钻井液体系为不分散低固相聚合物体系、仿生聚合物体系、双疏高效能聚合物体系、抗高温高密度聚合物饱和盐水体系等[6, 14-15]。宣扬等[14-15]研发了系列仿生钻井液材料,并建立了仿生聚合物钻井液理论与技术,用于长庆苏里格气田苏53区块水平段钻井,平均钻速提高了27%,钻井液综合成本降低了26.4%,效果显著。此外,黄贤斌等[6]设计并研制了3种聚合物类 水基钻井液抗高温处理剂,构建了抗超高温高密度聚 合物饱和盐水钻井液体系,具有优异的封堵和润滑性能。

1.2 抗高温油基/合成基钻井液技术

相比于水基钻井液,抗高温油基/合成基钻井液在井壁稳定、润滑性、解卡防卡、抑制泥页岩水化分散、抑制地层黏土造浆以及优快钻进等方面具有明显的优势,成为各种高难度高温深井钻探的首要选择。

1.2.1 抗高温油基钻井液

抗高温油基钻井液主要以各种型号的柴油、矿物油作为基础油,配合抗高温乳化剂、流型调节剂、降滤失剂和加重材料组成钻井液体系,可针对不同地质条件配套其他处理剂保障井筒的完整性,同时有效应对储层的漏失。

目前,国外抗高温油基钻井液技术已经比较成熟,基础液种类多,抗高温处理剂研发深入,钻井液体系也实现了广泛应用。M-I SWACO公司通过设计聚醚材料的多官能团结构,研发了抗超高温白油基钻井液,室内300℃热滚前后钻井液性能保持稳定,在塔里木库车山前区块、南海西部F7H井以及古龙1井等成功应用[16]。哈利伯顿公司以脂肪酸衍生物乳化剂、塔罗油类降滤失剂为核心研发了柴油基钻井液体系,可抗温260 ℃,抗盐水侵能力强,已在塔里木盆地库车山前钻井中成功应用[17]。

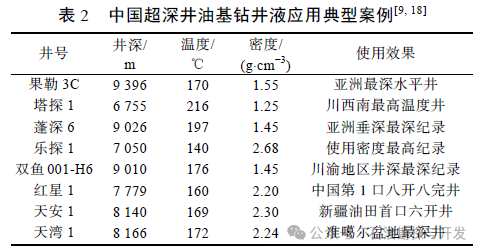

中国抗高温油基钻井液研究虽然起步晚,但近年来发展迅速,逐渐打破国外油服公司对抗高温油基钻井液的垄断,克服了塔里木库车山前、西南页岩气、准噶尔南缘和塔里木顺北地区存在的巨厚盐膏层、高压盐水层和泥页岩所带来的挑战,表2展示了中国超深井使用油基钻井液典型案例[9, 18]。目前国内抗高温油基钻井液应用最深水平井为塔里木油田果勒3C井,井深9 396 m;应用最深直井为四川盆地蓬深6井,井深9 026 m;应用最高温度井为四川盆地川西南塔探1井,完钻井底温度216 ℃;应用最高密度井为准噶尔盆地乐探1井,使用密度2.68 g/cm3[9]。此外,王建华等[19]研发了抗温220 ℃、密度2.60 g/cm3,抗盐水侵容量限达45%的高密度高抗盐水侵油基钻井液体系,在库车山前克深1101井四开井段现场应用过程中很好地克服了溢漏同层的难题。覃勇等[20]以妥尔油脂肪酸和马来酸酐为主要原料合成了一种油基钻井液抗高温乳化剂,以此为核心构建了一套抗高温油基钻井液,在四川盆地威远区块威204H5平台页岩气井钻井过程中进行试验取得了成功,并得到大规模推广应用。赵文等[21]研发了一种抗高温高密度油基钻井液体系,在塔里木盆地库车坳陷克拉苏构造带大北12X井四开井段成功应用,解决了该构造带高温高压、超高压盐膏层钻井难题。

合成基钻井液采用可生物降解的合成基础油作为连续相,替代了传统的矿物油或柴油,降低了对环境的污染。在性能方面,合成基钻井液已经表现出了良好的润滑性、携岩能力和防塌性能[22],通过不断优化其流变性,可满足各种复杂地层的钻井需求。合成基钻井液已经在多个油气田得到了成功应用,特别是在海上油气田和复杂地层油气田中表现出色。

李娜等[23]在长宁H6-6井三开斜井段及水平段成功应用了合成基钻井液体系,该体系成功兼顾了清洁环保和压力敏感地层安全快速钻井双重标准化生产模式,为长宁页岩气开发打下了坚实的技术基础。王伟等[24]利用专项降失水剂PF-FLB以及气制油PF-SGO制备了SBM-Ⅱ合成基钻井液体系,该钻井液体系具有滤失量低、流变性能好、抑制性及稳定性较强的特点,目前已在渤海BZ25-1油田A4井成功应用。

1.3 储层保护钻井液技术

早在1959年,Monaghan等[25]首先提出了油气层损害概念以及防止淡水与黏土作用的方法。从此“油气层损害与保护”便引起了业内专家学者的高度重视。油气层损害是指在钻井、完井、井下作业及油气田开采全过程中油气层渗透率下降的现象[26]。由于钻井液最先与油气层接触,且钻井液组分复杂,对油气层物理、化学平衡破坏程度较大,造成的油气层损害十分严重[27]。因此,如何减轻甚至避免钻井液对油气层的损害成为研究热点。储层保护钻井液技术旨在减少钻井过程中钻井液对油气层的损害。

1.3.1 暂堵型油气层保护钻井液

暂堵型油气层保护钻井液是在钻井过程中暂时堵塞油气层,以防止钻井液中的固相和液相侵入储层,从而保护储层不受损害的一种钻井液[28]。其保护储层机理主要是利用钻井液中的固相颗粒,在一定的正压差作用下,快速在井筒近井壁附近形成渗透率接近零的屏蔽暂堵带。这个屏蔽暂堵带能够有效地阻止钻井液、水泥浆中的固相和滤液继续侵入油气层,从而避免对油气层造成污染。

目前,国内外学者们进行了长达半个世纪以上的研究工作,先后建立了屏蔽暂堵、精细暂堵、物理化学膜暂堵3代暂堵型保护油气层钻井液技术,使保护油气层效果逐步提高,经济效益明显[5, 14-15, 29]。孙金声等[29]阐述了物理颗粒暂堵、化学成膜暂堵等储层保护技术的基本原理及研究进展,并给出了致密/页岩油气储层保护技术的未来发展方向。蒋官澄等率先将仿生学引入保护油气层钻井液理论中,发展了适合不同油气层的“超双疏、生物膜、协同增效”仿生暂堵保护技术[5, 14-15],减少了对不同渗透率油气层的损害,使单井产量得到了较大的提高,并在胜利、塔里木、大港等各大油田得到推广应用,效果显著。

1.3.2 液体套管油气层保护钻井液

液体套管油气层保护钻井液技术是一种特殊的钻 井液技术,通过在钻井液中添加特殊的添加剂来降低钻井液的密度和黏度,减少其对油气层的压力和摩擦 力,从而避免油气层损害[30]。“液体套管”是一种在钻井过 程中使用的特殊流体,它能够在井壁周围形成一层保护膜,起到类似于传统套管的保护作用,但更加灵活 和高效。液体套管通常由具有特定性能的钻井液或完井液组成,这些流体能够紧密地贴合井壁,形成一层隔离层,从而保护储层不受钻井和其他井下作业的损害。

液体套管油气层保护钻井液技术目前的研究主要集中在如何提高液体套管的稳定性和耐久性,以及优化其对油气层的保护效果。Jiang等[31]利用仿生超双疏剂、仿生固壁剂、仿生键合润滑剂,配合其他处理剂,研发了可随钻形成液体套管保护储层的钻井液新技术,已在四川盆地昭通页岩气、渤海湾盆地页岩油、鄂尔多斯盆地苏里格致密气和松辽盆地致密气、准噶尔盆地致密油、山西煤层气以及乍得油田等1 000余口复杂油气井中得到成功应用。与同区块使用过的油基钻井液或其他高性能水基钻井液相比,该技术可使平均井塌事故率降低82.6%、井漏降低80.6%、阻卡与卡钻复杂情况降低80.7%、机械钻速提高32.8%、产量提高1.5倍以上,效果显著。

1.3.3 无土相水基/合成基油气层保护钻井液

无土相水基钻井液技术主要利用水作为连续相,并且不含有固相成分,通过添加各种化学处理剂来使其具有良好的流变性、抑制性和环保性能。其储层保护机理主要包括降低固相含量、抑制水化作用、减少滤失和侵害、提供良好的润滑和减阻作用等。国外对无土相水基钻井液技术的研究主要是在清水中加入黏土抑制剂和高分子聚合物等,如Halliburton公司研制的无土相水基钻井液体系,抗温可达180 ℃;M-I SWACO公司研制的VeraTherm体系抗温达204 ℃[32]。中国学者在无土相水基钻井液技术方面主要研发了无土相水基有机盐钻井液、无土相水基弱凝胶钻井液等,这些钻井液均以减少对储层的伤害、提高钻井效率为目标。其中,有机盐钻井液通过高分子聚合物和可溶盐的配合使用,有效保护了储层;弱凝胶钻井液则通过形成弱凝胶结构,增强了携岩能力和井壁稳定性。马英文等[33]利用抗高温流型调节剂、抗高温护胶剂、聚胺抑制剂及甲酸钾加重剂等材料,构建了一套抗高温无土相有机盐储层保护钻井液体系,抗温200 ℃,在鄂尔多斯盆地神木气田米38区块致密砂岩气储层3口水平井得到成功应用。史凯娇等[34]研发的甲酸铯无土相钻井液体系,抗温达220 ℃、密度可达2.37 g/cm3,具有良好的流变性和润滑性,可有效避免高密度条件下重晶石沉降问题,但价格昂贵。

无土相合成基钻井液技术是当前钻井领域的重要研究方向。该技术通过优化配方,去除了传统钻井液中的黏土成分,显著提高了钻井液的稳定性和环保性。近年来,国内外研究者在无土相合成基钻井液技术方面取得了显著进展[35-36],成功研发出多种新型无土相合成基钻井液体系,这些体系具有优良的井壁稳定性、低摩阻和高温稳定性等特点,可适用于复杂地层的钻井作业。王旭东等[35]研制了适用于合成基钻井液的流型调节剂并建立了抗高温高密度无土相合成基钻井液体系,抗温180 ℃,密度最高可达2.0 g/cm3,老化前后破乳电压高,滤失量低,流变性能优异,可满足现场施工的要求。张弌等[36] 研制了基于生物质合成基液 LAE-12 的无土相合成基钻井液,抗温150 ℃,密度1.20~2.50 g/cm3可调,在四川盆地中江204H井首次现场试验中表现出良好的效果。

1.4 钻井液防漏堵漏技术

深层超深层钻探过程中,钻井液的防漏堵漏性能必须适应高温、高压的井下环境,确保在极端条件下仍能有效封堵漏失,维持井壁稳定。

1.4.1 桥接材料类防漏堵漏技术

桥接材料类防漏堵漏技术是解决裂缝性地层井漏问题的有力手段之一,主要是通过将不同形状及尺寸的桥接堵漏材料以不同浓度与钻井液复配形成堵漏浆,堵漏浆在裂缝内架桥、堆积和充填,形成阻断流体压力传递和流体介质通过的裂缝封堵层[37]。常用的桥接材料有核桃壳、碳酸钙、纤维、云母片等。但常用的桥接堵漏材料粒径与地层漏失通道尺寸的匹配性差,由于重力沉降、缝内冲刷等因素的影响,桥接堵漏材料在裂缝宽度较大、纵向延伸较高的大裂缝,尤其是溶洞中不易驻留,导致封堵层承压能力低[38]。

桥接堵漏是一种常用且较为见效的堵漏方法,但目前常用桥接堵漏材料抗高温性能弱、材料粒径与裂缝尺度级配性差、裂缝中颗粒堆积桥接封堵层稳定性不佳,导致裂缝封堵无效或复漏风险高,难以满足日益增多的超深层油气钻井堵漏需求。暴丹等[39]通过对不同类型桥接堵漏材料的粒径级配和浓度控制,优化制备了适用于不同裂缝开度的抗高温桥接堵漏配方,其高温承压封堵能力最高可达15 MPa。桥接堵漏材料形成的裂缝封堵层在高温、高压、高地应力等复杂环境下失稳破坏加剧,导致堵漏成功率和裂缝封堵效果难达预期[40-41]。康毅力等[40]通过分析核桃壳、碳酸钙等桥接堵漏材料的形貌、粒度分布及力学性质等建立了深井超深井钻井桥接堵漏材料高温老化性能评价方法和指标体系。朱金智等[41]基于单一桥接堵漏材料粒度分布实测数据,提出了采用分段三次Hermite插值法预测桥接堵漏材料及配方粒度分布的新方法。桥接堵漏技术对材料粒径和裂缝尺度的匹配性要求高,施工时易发生“缝口封门”或“封内流失”现象,后续钻进时易发生返吐、复漏,张沛元[42]提出了桥接材料粒径由小到大、浓度由低到高的边配边注“渐进法”桥接堵漏工艺,现场施工6口井,堵漏成功率100%。

1.4.2 凝胶材料类防漏堵漏技术

聚合物凝胶类防漏堵漏材料主要是借助化学交联反应或依靠分子间的相互作用力形成具有三维网络结构的高强度凝胶,对复杂地层钻井液漏失通道进行封堵[43]。对于大裂缝、溶洞性漏失地层,桥接等堵漏材料在其中很难滞留形成封堵层,而聚合物凝胶具有强变形和滞留特征,可以克服颗粒类材料的缺陷,达到理想的堵漏效果[44]。

凝胶堵漏材料主要分为化学凝胶和交联型聚合物凝胶两大类。化学凝胶主要通过化学反应形成,而交联型聚合物凝胶则是通过聚合物与交联剂的交联反应形成。目前,多种凝胶材料已被研究并应用于实际工程中,如聚丙烯酰胺凝胶、聚乙烯醇凝胶等。这些材料在交联反应、耐高温性能、环保性等方面都有各自的特点。Bai等[45]研发了一种基于疏水缔合和离子键作用的双网络自愈合聚合物凝胶堵漏材料,有效提高了对漏失地层的承压封堵能力。Jia等[46]制备了用于高温储层暂堵的环保型和强度增强型纳米硅基复合凝胶,具有良好的力学和弹性性能,有利于增强封堵效果。Lecolier等[47]基于研发的交联聚合物堵漏剂,结合纤维、刚性颗粒等形成了固相颗粒强化凝胶段塞堵漏技 术,在路易斯安那、伊朗北部的恶性漏失井取得了良 好 的现场应用效果。贝克休斯公司研发了一种氧化镁基 触 变性无机凝胶堵漏材料MAX-LOCK,并基于地层漏 速、温度、漏失通道尺寸等因素优化了凝胶的凝结时间,形成了专门用于处理碳酸盐岩井漏地层的凝胶堵漏技术,在中东碳酸盐岩恶性漏失井的堵漏效果良好[37]。

1.4.3 可固化类防漏堵漏技术

可固化类防漏堵漏技术是指将配制好的可固化堵漏浆泵入井筒,在压差作用下堵漏浆进入漏失通道,在地温作用下固化成型,对裂缝形成高强度封堵。可固化类堵漏浆固结体的承压能力高,目前在恶性井漏现场使用较多[48]。可固化堵漏材料来源广、成本低、强度高、配制工艺简单、固化后胶结强度大,但其施工安全风险高,抗高矿化度地层水污染能力差,易受流体稀释导致固化效果差。可固化类堵漏材料与常规的桥接堵漏材料相比具有高承压能力且固化性能好,在循环钻进过程中,封堵层不会被钻井液液柱压力破坏,能够大幅度减少堵漏施工次数。

可固化类防漏堵漏技术是目前防漏堵漏领域中的重要技术之一,它主要依赖于具有固化能力的材料来实现对缝洞或裂缝的封堵。目前已经开发出了如水泥类、环氧树脂类、聚氨酯类等多种可固化类防漏堵漏材料[49]。这些材料具有优异的物理封堵和固化胶结能 力,可有效封隔地层漏失通道,提高地层承压能力。 可 固化类防漏堵漏材料在现场的成功应用,显著降低了 井漏事故发生的可能性。哈里伯顿公司研发了“一袋式 ”堵漏技术封堵漏失通道,控制恶性井漏,承压封堵 能力高达20 MPa,可封堵宽度为3~25 mm的裂缝,并且具备良好的抗温性能[49]。南海西部莺歌海盆地X构造 天然裂缝普遍发育,地层温度最高204 ℃,地层压力 系数最高达到2.19,地层承压能力低,安全密度窗口窄,钻井过程中极易发生恶性井漏等复杂情况,采用“试挤清洗液+注挤水泥浆”间歇式挤水泥工艺进行高承压堵漏10余井次,堵漏成功率达到100%,保障了莺歌海盆地X构造超高温、高压井段地层的安全顺利钻进。

1.4.4 复合材料类防漏堵漏技术

复合堵漏材料通常由多种组分按一定比例组合而 成,如纤维、颗粒物和片状物等,这些组分在复合堵漏材料中发挥着自身作用,共同构成了具有优异性能 的防漏堵漏体系。纤维等能够提供良好的增强效果和韧性;颗粒物等能够填充和封堵微小的孔隙和裂缝;片状物等则能够在堵漏过程中起到良好的桥接和封闭作用。

复合材料类防漏堵漏技术是近年来随着钻井技术的进步和复杂地质条件的挑战而逐渐发展起来的。复合材料堵漏可充分发挥不同类型堵漏材料的优势,达到良好的堵漏效果。目前使用的主要复合段塞方式有桥塞+可固化、桥塞+高失水、凝胶+水泥等。针对莺琼盆地高温、高压、窄安全密度窗口(小于0.10 g/cm3)地层,韩成等[50]研发了密度为2.30 g/cm3的高密度“桥塞+高失水”复合堵漏技术,将地层安全密度窗口提高至0.16 g/cm3,钻井效率大幅提高。刘文堂等[51]合成了微纳米尺度可变形球形凝胶,并与云母片、纤维等材料复合得到了与油基钻井液具有较好匹配性的复合堵漏材料,在涪陵地区页岩气井中得到成功应用,取得了较好的堵漏效果。王广财等[52]通过引入不同粒径的刚性堵漏材料(核桃壳、棉籽壳、云母片)和可变形颗粒(锯末)实现封堵层紧密堆积和压实,提高地层承压能力,形成了具有防漏和堵漏双重功能的堵漏体系,在火焰山腹地进行了5口井现场试验,比同区块平均漏失量降低74.3%,堵漏损失时间节约93.5%,钻井周期缩短57.8%。

2 深层超深层钻井液技术存在的问题

2.1 抗高温高盐高密度水基钻井液技术存在的问题

抗高温水基钻井液技术是钻井工程中应对高温环境挑战的重要技术手段,但在实际应用中仍然面临一些问题。①在高温(大于200 ℃,下同)环境下稳定性不足,钻井液中的聚合物和其他添加剂容易发生热降解,导致钻井液性能下降,同时还可能导致钻井液中的不同组分发生相分离,影响钻井液的均匀性和稳定性。②在高温环境下,钻井液的黏度往往难以控制,可能出现过高或过低的情况,影响钻井效率和井壁稳定。同时,抗高温水基钻井液在高温高剪切速率下可能表现出较差的剪切稀释性,不利于提高钻速和携带岩屑。③随着温度的升高,钻井液的滤失量控制困难,导致井壁不稳定和储层损害,并且形成的滤饼质量在高温条件下可能变差,影响其护壁和防漏功能。④部分抗高温水基钻井液可能与地层中的矿物或流体发生反应,导致地层渗透率降低或形成堵塞。在保护储层方面,一些抗高温水基钻井液可能无法满足特定要求,造成储层损害和产能下降。

2.2 抗高温油基/合成基钻井液技术存在的问题

抗高温油基/合成基钻井液技术在深井、超深井以及复杂地层的钻井作业中扮演着重要角色。尽管国外在这方面的技术已经相对成熟,中国也在不断追赶并取得了一定的进展,但仍存在一些问题需要解决。①在高温环境下,油基/合成基钻井液的组分可能发生化学或物理变化,导致性能不稳定,如黏度增加、凝胶化等。同时,随着温度升高,钻井液的流变性变得难以预测和控制,可能影响钻井效率和井眼清洁。②选择合适的乳化剂以维持钻井液在高温下的乳化稳定性是一个挑战。乳化剂的性能直接影响钻井液的稳定性和使用寿命。钻井完成后,高温环境下破乳变得更加困难,可能导致环境污染和废弃物处理成本增加。③油基/合成基钻井液与地层中的某些矿物或流体发生反应,导致地层渗透率降低或形成固体沉淀。在固井作业中,油基/合成基钻井液与水泥浆的配伍性是一个关键问题。不相容可能导致固井质量下降或井眼稳定性受损。④油基/合成基钻井液在使用过程中可能对环境造成污染,特别是在海洋钻井中,对海洋生态系统的潜在影响需要特别关注。同时,高温环境下某些组分可能分解产生有毒或易燃气体,增加安全风险。

2.3 储层保护钻井液技术存在的问题

尽管暂堵型储层保护钻井液技术、液体套管油气层保护钻井液技术以及无土相水基/合成基钻井液技术等得到了较好的研究与应用,但仍存在一系列问题和挑战。①目前的技术在某些特定类型的储层中表现良好,但在其他类型的储层中可能效果不佳。技术的选择和实施需要根据具体的储层特性和钻井条件进行定制,增加了技术的复杂性和应用难度。②储层保护钻井液技术中使用的各种添加剂和材料在高温、高压和腐蚀性环境下可能会失去效力或发生性能变化,导致储层伤害或钻井液性能下降。长期储存和运输过程中,材料的稳定性也是一个需要关注的问题。③在钻井过程中实时监测储层保护钻井液的性能和储层伤害情况对于优化钻井作业至关重要。此外,由于储层的复杂性和不确定性,即使进行了实时监测,也可能难以及时准确地发现问题并进行调整。这可能导致储层受到不必要的损害或钻井效率下降。

2.4 钻井液防漏堵漏技术存在的问题

钻井液防漏堵漏技术在石油和天然气勘探开发中起着至关重要的作用。然而,尽管目前存在多种防漏堵漏技术,但在实际应用中仍然面临一系列问题和挑战:①技术选择与地层匹配性。不同地层的物理和化学性质差异巨大,包括孔隙度、渗透率、岩石类型、裂缝发育情况等。由于地层的复杂性和多样性,不同的防漏堵漏技术可能仅适用于特定的地层条件。②堵漏材料性能。目前使用的桥接材料、凝胶材料、可固化材料等可能在地层高温、高压或腐蚀性流体作用下性能下降。堵漏材料的粒径分布、密度、黏度等物理性质需要与地层特性相匹配,以实现有效的封堵。③堵漏作业复杂性与时效性。井漏发生时,需要迅速诊断并采取措施以防止继续恶化。然而,由于钻井环境的复杂性和不确定性,快速准确地确定漏失位置、类型和规模是一项艰巨的任务。④环境与安全影响。部分防漏堵漏材料可能对环境造成污染,如重金属、有毒化学物质等。在使用这些材料时需要采取严格的环保措施。同时,井漏问题本身以及不当的防漏堵漏操作都可能引发安全风险,如井壁坍塌、井喷等。

3 深层超深层钻井液技术发展展望

3.1 抗高温高盐水基钻井液技术发展展望

① 提升高温稳定性。为了解决高温条件下钻井液的热降解和相分离问题,未来的抗高温水基钻井液技术应致力于提升高温稳定性。通过研发新型高温稳定剂、抗氧化剂等,增强钻井液中聚合物和其他添加剂的热稳定性,降低热降解的风险。

② 改进流变性能控制。为了更好地控制高温环境下钻井液的流变性能,未来的技术需注重改进流变性能控制方法。通过引入新型的流型调节剂和黏度控制剂,实现对钻井液黏度的精确调控,避免黏度过高或过低对钻井效率和井壁稳定性的影响。

③ 强化滤失量控制。为了解决高温条件下钻井液滤失量增加的问题,未来的抗高温水基钻井液技术需强化滤失量控制。通过研发新型降滤失剂和滤饼增强剂,降低钻井液的滤失量、提高滤饼的质量,保持井壁的稳定性并减少储层损害的风险。

④ 提高与地层的相容性。为了提高抗高温水基钻井液与地层的相容性,未来的技术应注重选择与地层特性相匹配的钻井液体系和添加剂。通过深入研究地层中的矿物和流体特性,针对性地调整钻井液的化学组成和性能,降低与地层反应的风险。

⑤ 推动智能化和绿色化发展。随着科技的进步和环保意识的提高,未来的抗高温水基钻井液技术将向智能化和绿色化方向发展。通过引入先进的传感器和监测技术,实时监测钻井液的性能和地层变化,为优化钻井液配方和调整工艺参数提供数据支持。

3.2 抗高温油基/合成基钻井液技术发展展望

① 提高高温稳定性与流变性。未来的抗高温油基/合成基钻井液技术需致力于研发更高效的高温稳定剂和流型调节剂。这些添加剂将能够在高温环境下保持钻井液的化学和物理稳定性,并有效调节其流变性,以确保钻井效率和井眼清洁。

② 提高乳化稳定性与破乳效果。未来需注重研发高性能乳化剂和破乳剂。这些新型乳化剂需具有更强的乳化能力和更高的热稳定性,能够在高温下维持钻井液的乳化稳定性。同时,破乳剂需具有更高的破乳效率和更低的环境影响。

③ 增强与地层和水泥浆的相容性。未来需更加注重添加剂的选择和优化。通过深入研究钻井液与地层矿物和流体的反应机理,选择合适的添加剂以降低与地层反应的风险。同时,优化钻井液与水泥浆的配伍性,确保固井作业的质量和井眼稳定性。

④ 提高环保与安全性。在环保方面,未来的抗高温油基/合成基钻井液技术需致力于研发低毒、易降解的环保型添加剂,以降低对环境的污染风险。同时,优化钻井液配方和工艺参数,减少废弃物的产生和排放。在安全性方面,加强钻井液在高温环境下的安全性能研究,防止有毒或易燃气体的产生。

3.3 储层保护钻井液技术发展展望

① 提高技术适应性。未来的储层保护钻井液技术应更加注重提高适应性,以应对不同类型储层的挑战。通过深入研究储层的物理和化学特性,如孔隙度、渗透率、岩石类型和敏感性等,开发出更具针对性的钻井液配方和处理方法。此外,利用先进的模拟和仿真技术,对钻井液在各种储层条件下的性能进行预测和优化,从而提高技术的适应性和效果。

② 改进材料性能与稳定性。未来的储层保护钻井液技术应致力于研发新型的高性能添加剂和材料。这些新型材料将具有更高的耐高温、耐高压和耐腐蚀性能,能够在恶劣环境下保持稳定的性能。同时,通过优化材料的分子结构和表面性质,可以降低与储层中流体或岩石发生不良反应的风险。

③ 强化实时监测与调整能力。未来的储层保护钻井液技术应进一步完善实时监测技术,提高传感器的精度和数据传输速度。通过引入先进的传感器网络和人工智能算法,以实现对钻井液性能和储层伤害情况的实时监测、分析和预测。

3.4 钻井液防漏堵漏技术发展展望

① 集成与提升智能化技术。通过引入人工智能、大数据分析和机器学习等先进技术,可以实现对地层 数据的实时获取、处理和分析,从而更准确地识别地层特性、预测井漏风险,并为选择合适的防漏堵漏技 术提供科学依据。此外,智能化技术还可以应用于钻井过程中的实时监控和诊断,帮助作业人员迅速确定漏失位置、类型和规模,提高堵漏作业的时效性和准确性。

② 研发与应用高性能堵漏材料。未来的钻井液防漏堵漏技术将致力于研发高性能的堵漏材料。这些新材料将具有更高的耐高温、耐高压、耐腐蚀和抗剪切性能,以应对地层中的极端条件。同时,通过优化材料的粒径分布、密度、黏度等物理性质,以及引入特殊的化学官能团,可以提高堵漏材料与地层特性的匹配度,实现更有效的封堵。

③ 探索多元化堵漏技术与方法。未来的钻井液防 漏堵漏技术应更加注重多元化堵漏技术与方法的探索,研究新的堵漏原理和技术,如纳米材料堵漏、微 生物堵 漏、化学反应堵漏等。这些新技术和方法将为解决复 杂 地层和极端条件下的井漏问题提供更多选择和可能 性。

④ 提高环境保护与安全生产意识。未来的钻井液防漏堵漏技术应更加注重环境保护和安全生产。在研发和应用新技术时,应充分考虑其对环境的影响,优先选择环保型的材料和工艺。同时,加强井漏风险评估和预警机制建设,及时发现和处理潜在的安全隐患,确保钻井作业的安全进行。

4 结语

深层超深层钻井液技术是油气勘探开发领域的关键技术之一,面临着诸多挑战和科学问题。这些挑战包括高温、高压、高应力等极端环境下的稳定性问题,复杂地层环境下的适应性问题以及钻井液与地层相互 作用带来的不确定性等。在抗高温水基钻井液技术方面,尽管目前研发了多种抗高温水基钻井液技术,但 在 实际应用中仍然面临如高温稳定性不足、流变性能和滤失量控制困难以及与地层相容性不足等问题。未来 的抗 高温水基钻井液技术将致力于提升高温稳定性,改进流变性能,强化滤失量控制,提高与地层的相容性。 在抗高温油基/合成基钻井液技术方面,仍然存在高温稳定性与流变性、乳化稳定性与破乳处理、与地层和水泥浆的相容性以及环保与安全性问题。未来需在高温稳定剂和流型调节剂、乳化剂和破乳剂以及低毒、易降解的环保型添加剂和相关配套技术研发方面进一步攻关。在储层保护钻井液技术方面,需在技术适应性、材料性能与稳定性、实时监测与调整等方向进行攻关,致力于新型高性能添加剂和材料的研发,提高技术的适应性和效果,通过引入先进的传感器网络和人工智能算法,进一步完善强化实时监测技术。在钻井液防漏堵漏技术方面,尽管目前存在多种防漏堵漏技术,但在技术选择与地层匹配性、堵漏材料性能、堵漏作业复杂性与时效性以及环境与安全影响等方面仍存在诸多问题。未来的钻井液防漏堵漏技术将更加注重智能化技术的集成与应用、高性能堵漏材料的研发与应用、多元化堵漏技术与方法的探索以及环境保护与安全生产意识的提高。总的来说,目前国内外深层超深层钻井液技术虽然取得了一定的进展,但仍存在许多关键问题需要解决。未来,深层超深层钻井液技术应朝着高性能、智能化、环保型方向发展,借助人工智能、大数据等先进技术实现钻井过程的智能化控制,提高钻井效率和油气产量。通过这些努力,相信未来深层超深层钻井液技术将取得更大的突破和进展。

出处:油气勘探与开发 (http://mp.weixin.qq.com/s?__biz=MzI4OTUxNDQzNg==&mid=2247555625&i...)

除非特别说明,本系统中所有内容都受版权保护,并保留所有权利。